REM-B HYDRAULICS et CG POWER SYSTEMS BELGIUM développent ensemble une unité de test pour des essais de fatigue de transformateurs.

Les initiatives telles que la stratégie Europe 2020 de l’UE, qui vise à générer d’ici la fin de la décennie 20 % de l’énergie avec des sources renouvelables, associées à une prise de conscience générale progressive de l’environnement, suscitent une demande sans cesse croissante d’énergie renouvelable. En Europe, cette énergie est produite en grande partie par des éoliennes. Le vent qui entraîne ces turbines est beaucoup plus constant et puissant dans les zones ouvertes, par exemple en mer, non loin des côtes. Voilà pourquoi les nouvelles éoliennes sont construites principalement sur des bancs de sable en mer. Le vent, plus puissant à ces endroits, a entraîné une explosion de la capacité de ces éoliennes offshore, une tendance qui devrait perdurer pendant un certain temps.

Les transformateurs installés dans ces éoliennes offshore sont exposés à des charges très variables et à des fluctuations considérables de température dans le local transformateur. La combinaison de ces deux effets fait que le liquide de refroidissement diélectrique qui remplit ce type de transformateur subit d’importants réchauffements et refroidissements cycliques. Les différences de température provoquent une alternance de dilatations et de contractions de ce liquide, de sorte que la cuve des transformateurs est soumise à une forte fatigue mécanique. Pour prévenir les problèmes engendrés par de telles contraintes, ces transformateurs et leur cuve sont soumis à des tests de type avant installation.

Les installations de test existantes n’étaient plus assez flexibles pour pouvoir expérimenter en profondeur les conditions violentes qui se produisent dans les transformateurs d’éoliennes offshore multimégawatts. Pour garantir que les transformateurs construits par CG POWER SYSTEMS BELGIUM résistent à ces conditions extrêmes, il fallait une nouvelle capacité de test, plus perfectionnée.

Voilà pourquoi REM-B HYDRAULICS (Beerse) et CG POWER SYSTEMS BELGIUM (Malines) ont uni leurs forces pour concevoir et construire ensemble une unité de tests de fatigue pour les essais de transformateurs. Cette unité se révèle suffisamment puissante et flexible pour les tests mécaniques des transformateurs d’éoliennes actuels et de prochaine génération.

Le banc d’essai régule le volume de liquide et la pression associée dans la cuve du transformateur. Pour cela, on pompe du liquide dans et hors de la cuve du transformateur. La commande intelligente des pompes permet d’imiter de façon accélérée la fatigue mécanique subie par la cuve du transformateur lors d’un test destructif de durée de vie, que l’on effectue généralement sur des prototypes.

En outre, le banc de test doit prévoir plusieurs programmes de test non destructifs, qui permettent d’éprouver la qualité des cuves des transformateurs employés dans les éoliennes. Ces essais, dans lesquels tant le volume que la pression du système font office de paramètres variables, permettent également d’établir une courbe de flexibilité. Celle-ci indique comment le transformateur réagit à des conditions différentes. Sur la base de cette courbe, on peut voir si la cuve de transformateur testée satisfait ou non aux exigences.

Une courbe de flexibilité permet également de déterminer la pression maximale autorisée dans la cuve. Lors de ce test, la pression est augmentée par paliers jusqu’à ce que la cuve du transformateur amorce une déformation plastique. Ce point détermine la pression maximale autorisée pour le fonctionnement normal du transformateur. Ce test est exécuté sans causer de dommages significatifs à la cuve et peut servir à contrôler la qualité des cuves avant de remplir ces dernières avec le noyau, les enroulements et le liquide diélectrique.

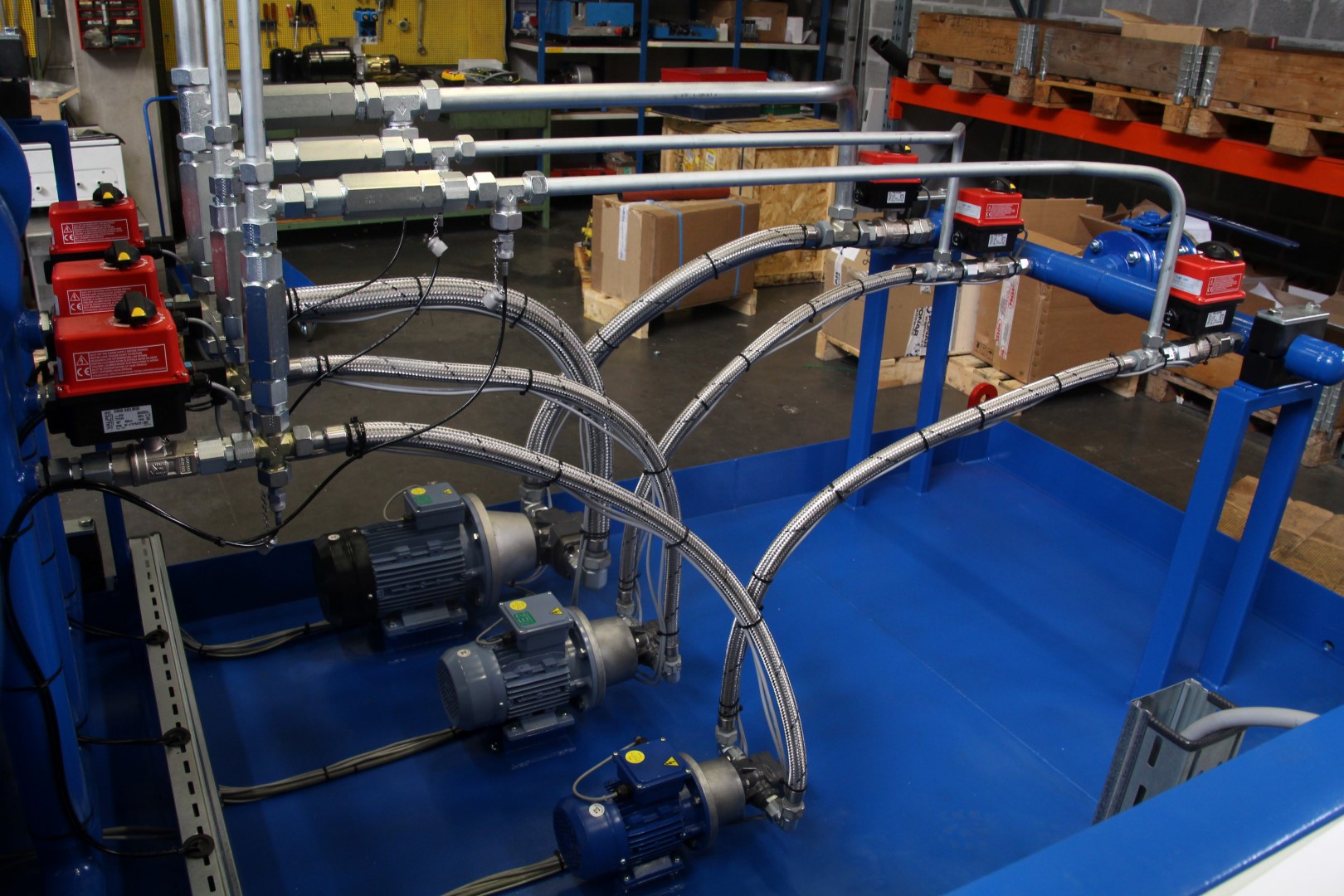

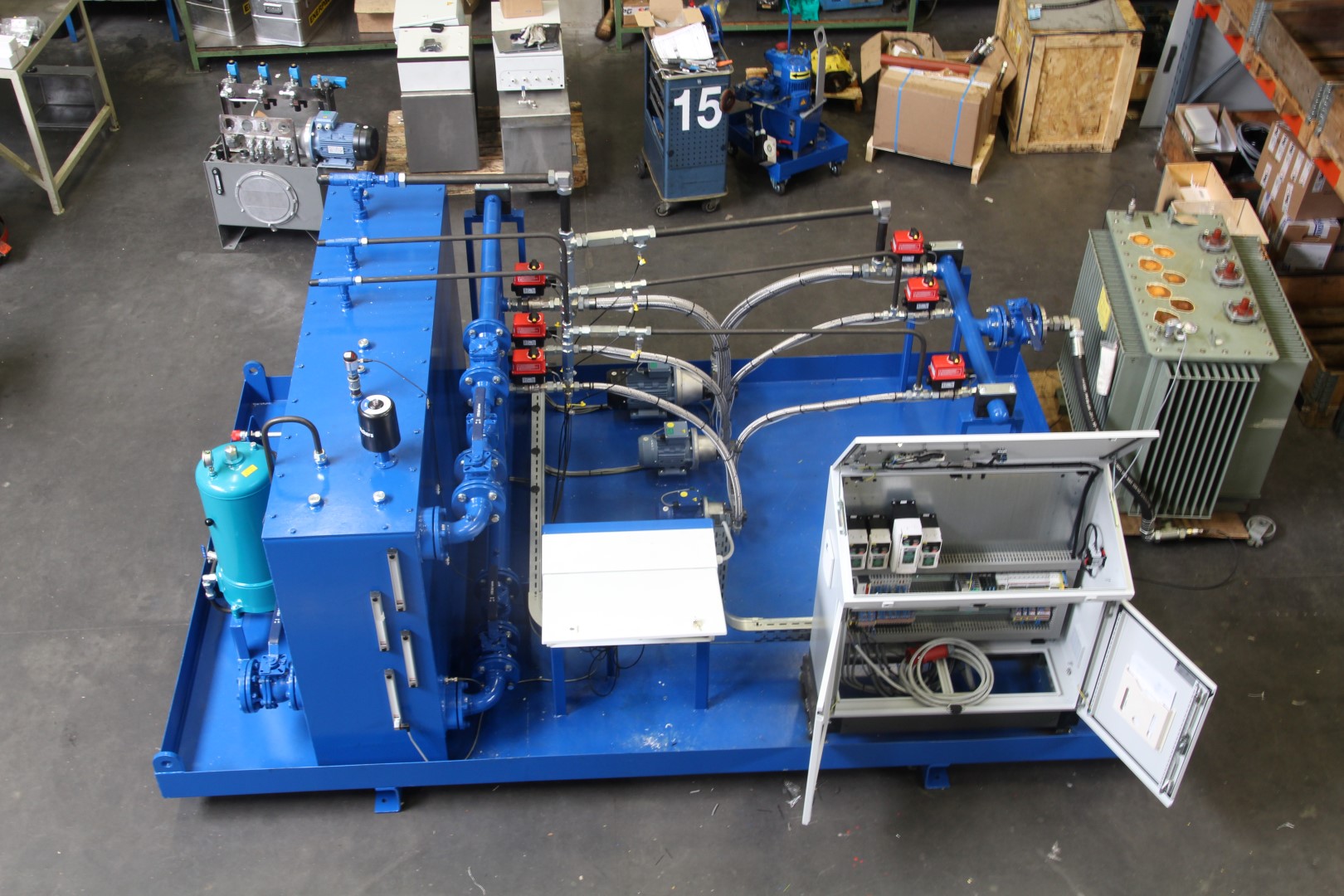

L’installation se compose de 4 éléments importants : le système de propulsion, constitué de 3 groupes motopompes, le système de gestion de l’huile, un réseau de différents capteurs intelligents et un centre de commande qui assure le pilotage de l’installation.

Le volume et la pression du liquide sont réglés par deux groupes motopompes pilotés par variateur de fréquence. On a opté pour des pompes à engrenages hydrauliques avec un débit fixe, équipées de joints d’étanchéité spéciaux, et qui résistent au liquide de refroidissement isolant éventuellement agressif pompé à travers le système. Le débit variable de l’installation de test présente une plage très large de 60 l/h à 600 l/h, ce qui permet de réaliser des tests sur toute la gamme de produits de CG, depuis les petits transformateurs de distribution en voirie jusqu’aux grands transformateurs de puissance des centrales électriques.

Le système a été conçu pour utiliser 4 sortes différentes de liquides que l’on retrouve dans les transformateurs. La pression variable est réglée par une commande intelligente de la fréquence moteur et des vannes à bille électriques. Pendant les tests, la pression au niveau du couvercle dans le transformateur va varier généralement de -300 millibars (dépression) à +500 millibars (surpression). Ces différences de pression correspondent à celles causées par les variations de température et de sollicitation que peut subir un transformateur et auxquelles il doit résister en cas d’utilisation dans des conditions climatiques extrêmes.

L’installation de test et les transformateurs neufs ou déjà utilisés qui sont testés ne peuvent pas être endommagés pendant les tests. Voilà pourquoi les essais sont effectués avec un liquide très pur. Pour éviter l’usure ou les dommages par l’emploi d’huile polluée, on recourt à un système de filtrage de haute qualité avec filtration d’air en by-pass. Le système de filtrage comprend un filtre spécial capable d’éliminer les particules de contamination dans le liquide utilisé. Il contient par ailleurs un système de purge d’eau. L’eau est non seulement indésirable parce que la rouille peut causer des dégâts sérieux dans une installation hydraulique, mais également en raison de ses propriétés conductrices. Il va donc sans dire que l’eau n’a pas sa place dans un transformateur.

Un réseau de plusieurs capteurs intégrés assure le contrôle et la sécurité. La pression est surveillée par plusieurs capteurs de pression, et les températures du liquide dans le transformateur et dans le réservoir d’huile par des capteurs de température. Deux capteurs de niveau sont également intégrés pour mesurer le niveau du liquide dans le réservoir et dans le transformateur. On évite ainsi une aspiration d’air par les pompes hydrauliques. En outre, cette configuration permet de détecter les fuites dans le transformateur.

L’ensemble de l’unité de test est piloté et contrôlé par une armoire de commande électrique équipée d’un écran tactile qui permet une configuration aisée des paramètres.

Les concepteurs de cette installation ont accordé beaucoup d’attention à la flexibilité et à l’évolutivité de cet équipement. Ainsi, le volume de test que l’installation est capable de pomper peut être augmenté. Les transformateurs dans les applications offshore ne cessent de prendre de l’ampleur et l’exécution de ces mêmes tests sur des transformateurs pour sous-stations offshore et de plates-formes de forage est d’ores et déjà à l’ordre du jour. Enfin, les canaux d’entrée prévus pour les capteurs, ainsi que la programmation de la commande de l’installation, doivent pouvoir être adaptés à d’éventuels besoins futurs.

Cette installation a été réceptionnée en juillet 2015 par Rem-B et deviendra opérationnelle après l’été sur le site malinois de CG Power Systems.